Oprema za fizičku i hemijsku laboratoriju:

Mehaničko ispitivanje, električno ispitivanje, prvi pregled i ispitivanje ploče, laboratorijske analize.

1. Uređaj za mjerenje zatezne čvrstoće bakrene folije: Ovaj instrument se koristi za mjerenje zatezne čvrstoće bakrene folije tokom procesa istezanja. Pomaže u procjeni čvrstoće i žilavosti bakrene folije kako bi se osigurala kvaliteta i pouzdanost proizvoda.

Uređaj za ispitivanje zatezne čvrstoće bakrene folije

Potpuno automatska inteligentna mašina za ispitivanje slanog spreja

2. Potpuno automatska inteligentna mašina za ispitivanje slanom maglom: Ova mašina simulira okruženje slane magle kako bi testirala otpornost štampanih ploča na koroziju nakon površinske obrade. Pomaže u kontroli kvaliteta proizvoda i osigurava stabilne performanse u teškim okruženjima.

3. Uređaj za ispitivanje četverožilnih žica: Ovaj instrument testira otpor i provodljivost žica na štampanim pločama. Procjenjuje električne performanse ploče, uključujući performanse prijenosa i potrošnju energije, kako bi se osigurale pouzdane i stabilne veze.

Četverožična ispitna mašina

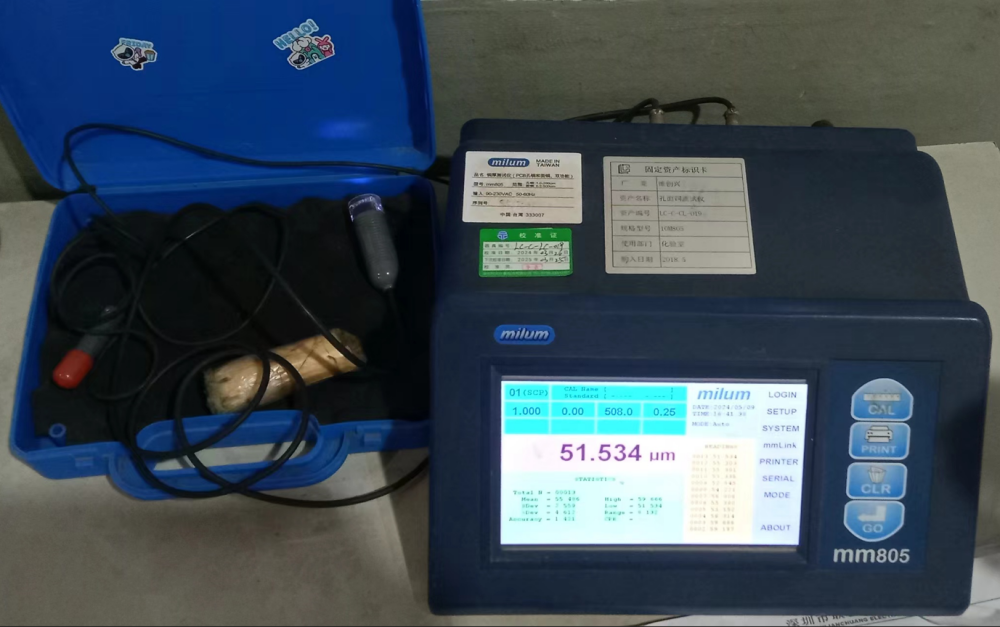

4. Instrument za mjerenje impedanse: je neophodan instrument u proizvodnji štampanih ploča. Koristi se za mjerenje vrijednosti impedanse na štampanoj ploči generiranjem AC signala fiksne frekvencije koji prolazi kroz testirano kolo. Mjerno kolo zatim izračunava vrijednost impedanse na osnovu Ohmovog zakona i karakteristika AC kola. Ovo osigurava da proizvedena štampana ploča ispunjava zahtjeve impedanse koje je postavio kupac.

Proizvođači također mogu koristiti ovaj proces testiranja za poboljšanja procesa i poboljšanje mogućnosti kontrole impedanse štampanih ploča. Ovo je neophodno kako bi se zadovoljili zahtjevi brzog digitalnog prijenosa signala i radiofrekventnih aplikacija.

Tester impedanse

Tokom procesa proizvodnje štampanih ploča, ispitivanje impedanse se provodi u različitim fazama:

1) Faza projektovanja: Inženjeri koriste softver za elektromagnetnu simulaciju kako bi projektovali i rasporedili štampanu ploču. Oni prethodno izračunavaju i simuliraju vrijednosti impedanse kako bi osigurali da dizajn ispunjava specifične zahtjeve. Ova simulacija pomaže u procjeni impedanse štampane ploče prije proizvodnje.

2) Rana faza proizvodnje: Tokom proizvodnje prototipa, vrši se testiranje impedanse kako bi se provjerilo da li vrijednost impedanse odgovara očekivanjima. Na osnovu ovih rezultata mogu se izvršiti prilagođavanja proizvodnom procesu.

3) Proizvodni proces: U proizvodnji višeslojnih štampanih ploča, ispitivanje impedanse se provodi na kritičnim čvorovima kako bi se osigurala kontrola nad parametrima kao što su debljina bakrene folije, debljina dielektričnog materijala i širina linije. Ovo garantuje da konačna vrijednost impedanse ispunjava zahtjeve dizajna.

4) Inspekcija gotovog proizvoda: Nakon proizvodnje, provodi se završni test impedanse na štampanoj ploči. Ovo osigurava da kontrole i podešavanja izvršena tokom procesa proizvodnje efikasno ispunjavaju dizajnerske zahtjeve za vrijednost impedanse.

5. Mašina za ispitivanje niskog otpora: Ova mašina testira otpor žica i kontaktnih tačaka na štampanoj ploči kako bi se osiguralo da ispunjavaju dizajnerske zahtjeve i osigurala kvaliteta i performanse proizvoda.

Mašina za ispitivanje niskog otpora

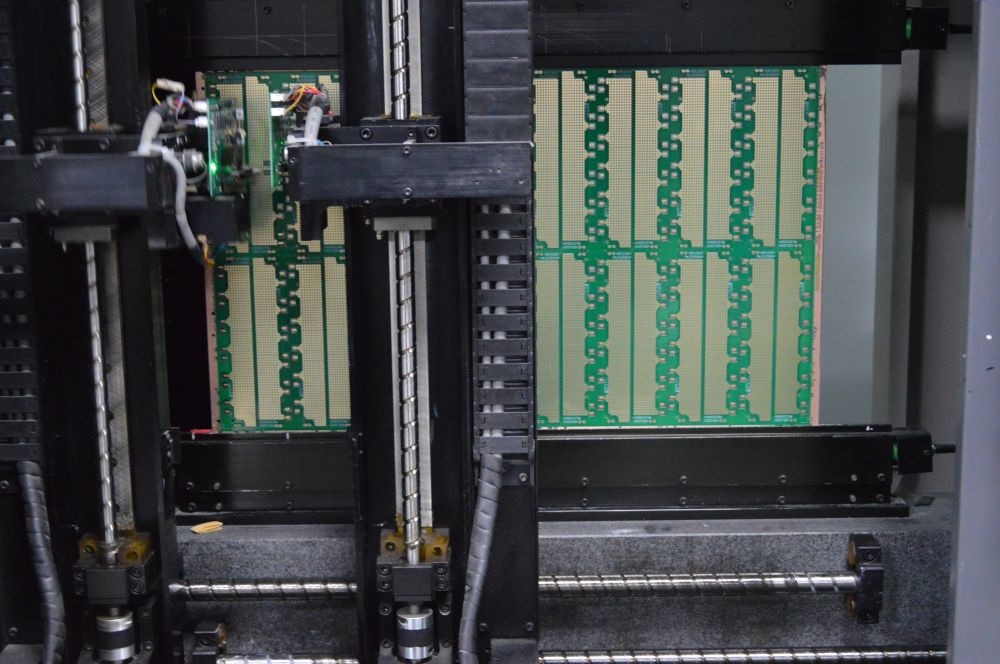

Tester leteće sonde

6. Leteća sonda za ispitivanje: Leteća sonda za ispitivanje se prvenstveno koristi za ispitivanje vrijednosti izolacije i provodljivosti štampanih ploča. Može pratiti proces ispitivanja i detektovati tačke kvara u realnom vremenu, osiguravajući precizno ispitivanje. Ispitivanje letećom sondom je pogodno za testiranje štampanih ploča u malim i srednjim serijama, jer eliminiše potrebu za ispitnim uređajem, smanjujući vrijeme proizvodnje i troškove.

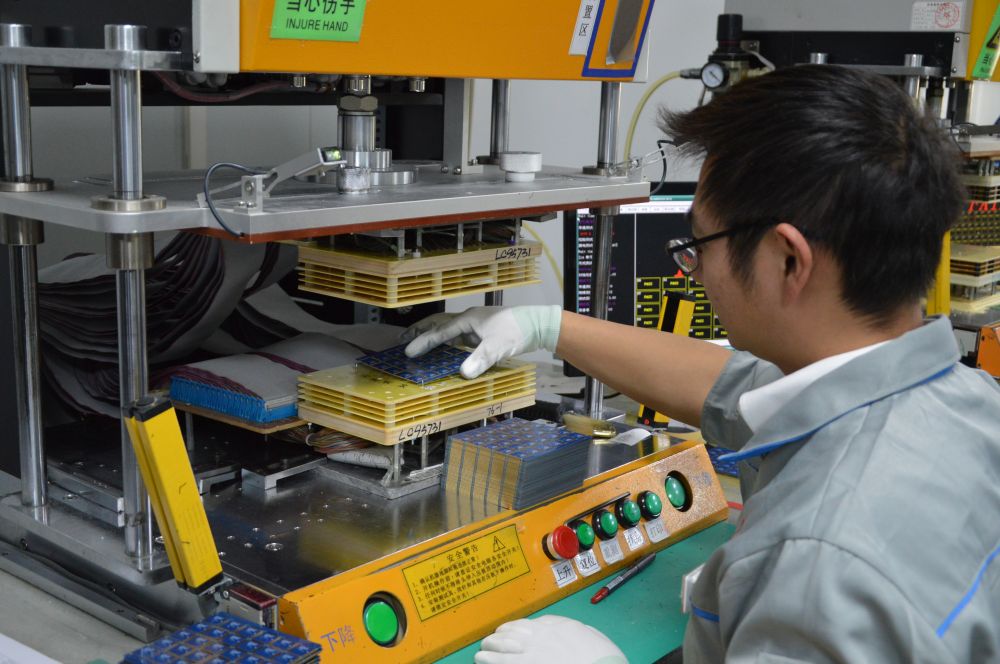

7. Tester alata za fiksiranje: Slično ispitivanju letećom sondom, ispitivanje pomoću testnog stalka se obično koristi za testiranje štampanih ploča srednjeg i velikog obima. Omogućava istovremeno testiranje više testnih tačaka, značajno poboljšavajući efikasnost ispitivanja i smanjujući vrijeme ispitivanja. Ovo povećava ukupnu produktivnost proizvodne linije, a istovremeno osigurava tačnost i visoku mogućnost ponovne upotrebe.

Ručni tester alata za pričvršćivanje

Automatski tester alata za pričvršćivanje

Prodavnica alata za učvršćivanje

8. Dvodimenzionalni mjerni instrument: Ovaj instrument snima slike površine objekta putem osvjetljenja i fotografije. Zatim obrađuje slike i analizira podatke kako bi dobio geometrijske informacije o objektu. Rezultati se prikazuju vizualno, omogućavajući operaterima da posmatraju i precizno mjere oblik, veličinu, položaj i druge karakteristike objekta.

Dvodimenzionalni mjerni instrument

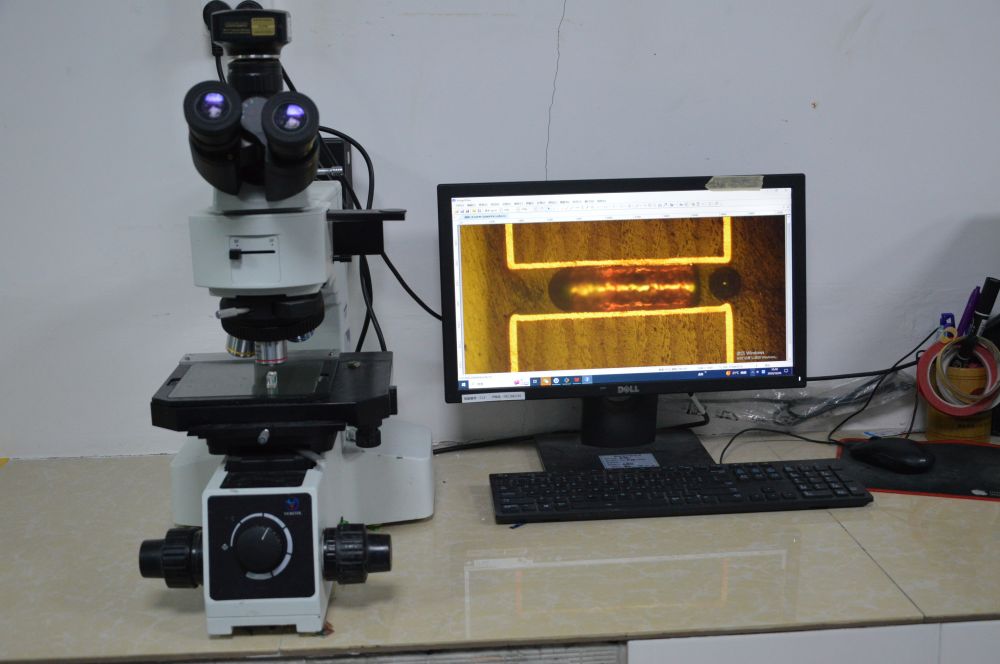

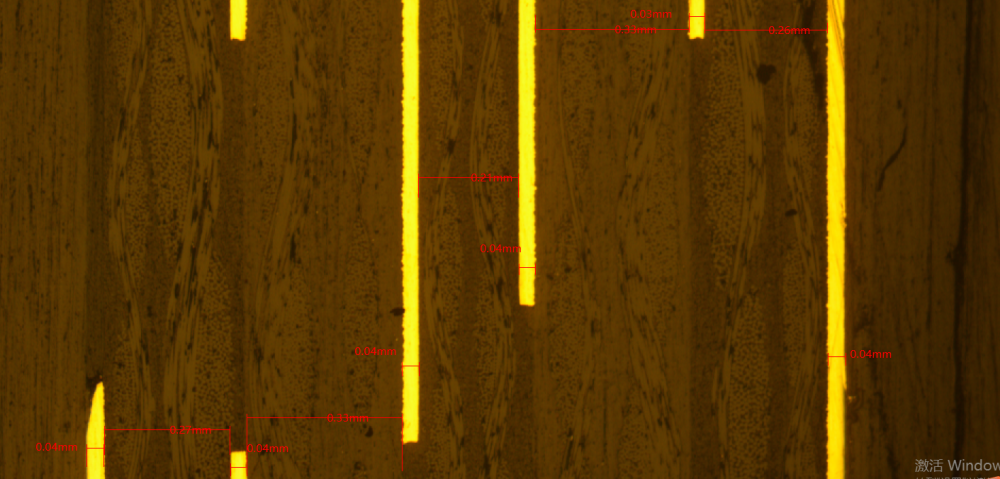

Instrument za mjerenje širine linije

9. Instrument za mjerenje širine linije: Instrument za mjerenje širine linije prvenstveno se koristi za mjerenje gornje i donje širine, površine, ugla, prečnika kruga, udaljenosti od centra kruga i drugih parametara poluproizvoda štampane ploče nakon razvoja i nagrizanja (prije štampanja tinte za lemljenje). Koristi izvor svjetlosti za osvjetljavanje ploče i snima signal slike putem optičkog pojačanja i CCD fotoelektrične konverzije signala. Rezultati mjerenja se zatim prikazuju na računarskom interfejsu, što omogućava precizno i efikasno mjerenje klikom na sliku.

10. Peć za kalaj: Peć za kalaj se koristi za ispitivanje lemljivosti i otpornosti na termički udar štampanih ploča, osiguravajući kvalitet i pouzdanost lemnih spojeva.

Test lemljivosti: Ovim se procjenjuje sposobnost površine štampane ploče da formira pouzdane lemne veze. Mjeri se kontaktne tačke kako bi se procijenila veza između lemilice i površine štampane ploče.

Ispitivanje otpornosti na termalni šok: Ovo ispitivanje procjenjuje otpornost štampane ploče na temperaturne promjene u okruženjima s visokom temperaturom. Uključuje izlaganje štampane ploče visokim temperaturama i brzo prenošenje na niže temperature kako bi se procijenila njena otpornost na termalni šok.

11. Mašina za rendgenski pregled: Mašina za rendgenski pregled može prodrijeti u štampane ploče bez potrebe za rastavljanjem ili nanošenjem oštećenja, čime se izbjegavaju potencijalni troškovi i oštećenja. Može otkriti nedostatke na štampanoj ploči, uključujući rupe u obliku mjehurića, otvorene strujne krugove, kratke spojeve i neispravne vodove. Oprema radi nezavisno, automatski utovaruje i istovaruje materijale, otkriva, analizira i utvrđuje abnormalnosti, te automatski označava i etiketira, čime se poboljšava efikasnost proizvodnje.

Rendgenski uređaj za inspekciju

Mjerač debljine premaza

12. Mjerač debljine premaza: Tokom procesa proizvodnje štampanih ploča, često se nanose različiti premazi (kao što su kalajisanje, pozlaćivanje itd.) kako bi se poboljšala provodljivost i otpornost na koroziju. Međutim, nepravilna debljina premaza može dovesti do problema s performansama. Mjerač debljine premaza koristi se za mjerenje debljine premaza na površini štampane ploče, osiguravajući da ispunjava zahtjeve dizajna.

13. ROHS instrument: U proizvodnji štampanih ploča, ROHS instrumenti se koriste za detekciju i analizu štetnih supstanci u materijalima, osiguravajući usklađenost sa zahtjevima ROHS direktive. ROHS direktiva, koju je implementirala Evropska unija, ograničava opasne supstance u elektronskoj i električnoj opremi, uključujući olovo, živu, kadmij, heksavalentni hrom i druge. ROHS instrumenti se koriste za mjerenje sadržaja ovih štetnih supstanci, osiguravajući da materijali korišteni u procesu proizvodnje štampanih ploča ispunjavaju zahtjeve ROHS direktive, osiguravajući sigurnost proizvoda i zaštitu okoliša.

ROHS instrument

14. Metalografski mikroskop: Metalografski mikroskop se prvenstveno koristi za ispitivanje debljine bakra unutrašnjih i vanjskih slojeva, galvaniziranih površina, galvaniziranih rupa, maski za lemljenje, površinskih tretmana i debljine svakog dielektričnog sloja kako bi se zadovoljile specifikacije kupca.

Prodavnica mikroskopskih sekcija

Mikroskopski presjek 1

Mikroskopski presjek 2

Tester bakra za površinu rupe

15. Uređaj za ispitivanje površine bakra u rupama: Ovaj instrument se koristi za ispitivanje debljine i ujednačenosti bakrene folije u rupama štampanih ploča. Pravovremenim identifikovanjem neujednačene debljine bakrene prevlake ili odstupanja od specificiranih raspona, mogu se pravovremeno izvršiti prilagođavanja proizvodnog procesa.

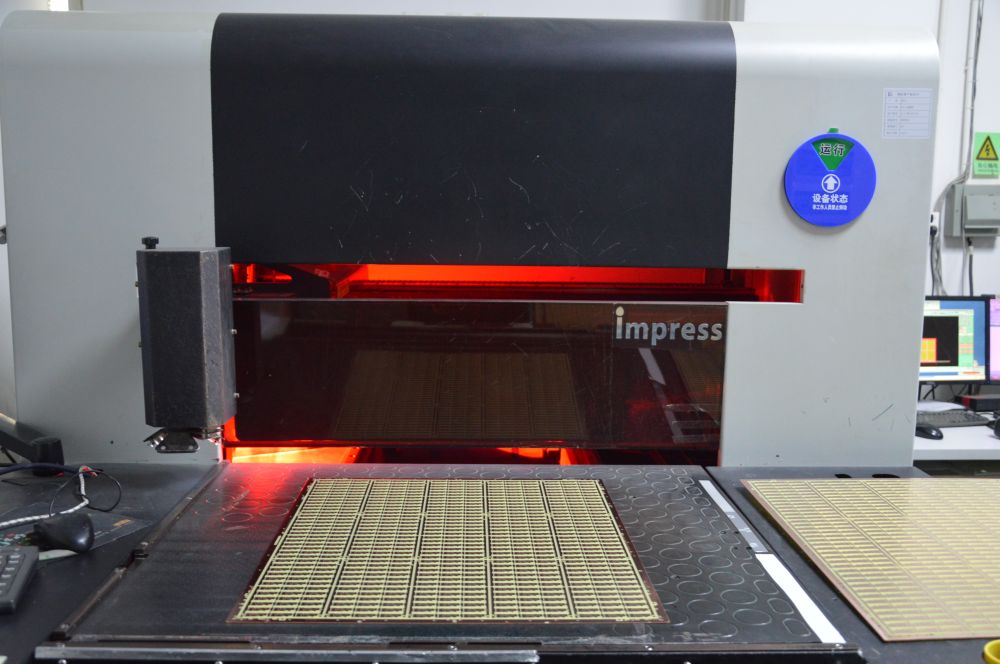

16. AOI skener, skraćenica za Automated Optical Inspection (Automatizovana optička inspekcija), je vrsta opreme koja koristi optičku tehnologiju za automatsku identifikaciju elektronskih komponenti ili proizvoda. Njegov rad uključuje snimanje slike površine objekta koji se pregleda pomoću sistema kamera visoke rezolucije. Nakon toga, koristi se tehnologija kompjuterske obrade slike za analizu i poređenje slike, omogućavajući otkrivanje površinskih nedostataka i oštećenja na ciljanom objektu.

AOI skener

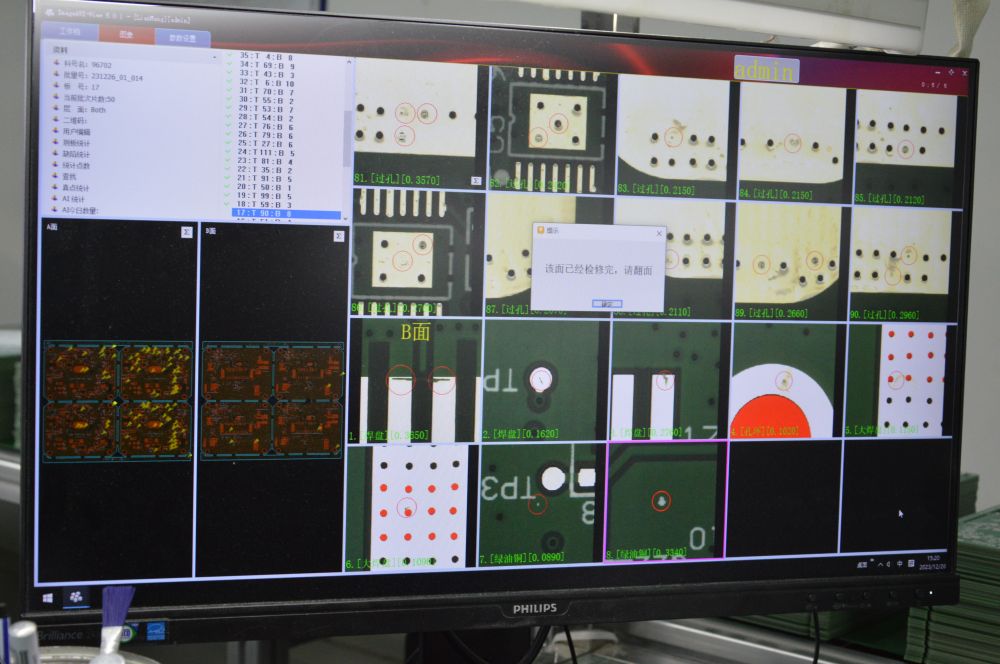

17. Mašina za inspekciju izgleda PCB-a je uređaj dizajniran za procjenu vizuelnog kvaliteta štampanih ploča i identifikaciju nedostataka u proizvodnji. Ova mašina ima kameru visoke rezolucije i izvor svjetlosti za provođenje temeljitog pregleda površine PCB-a, otkrivajući različite nedostatke poput ogrebotina, korozije, kontaminacije i problema sa zavarivanjem. Obično uključuje automatske sisteme za ubacivanje i istovar za upravljanje velikim serijama PCB-a i odvajanje odobrenih i odbačenih ploča. Korištenjem algoritama za obradu slike, identifikovani nedostaci se kategoriziraju i označavaju, što olakšava i preciznije popravke ili eliminacije. Zahvaljujući automatizaciji i naprednim mogućnostima obrade slike, ove mašine brzo provode inspekcije, povećavajući produktivnost i smanjujući troškove. Nadalje, mogu pohranjivati rezultate inspekcije i proizvoditi detaljne izvještaje za praćenje kvalitete i poboljšanje procesa, što u konačnici podiže kvalitet proizvoda.

Mašina za pregled izgleda 1

Mašina za inspekciju izgleda 2

Označeni nedostaci prilikom inspekcije izgleda

Tester kontaminacije PCB-om

18. Tester kontaminacije PCB-a ionima je specijalizirani alat koji se koristi za identifikaciju kontaminacije ionima u štampanim pločama (PCB). Tokom procesa proizvodnje elektronike, prisustvo iona na površini PCB-a ili unutar ploče može značajno uticati na funkcionalnost kola i kvalitet proizvoda. Stoga je precizna procjena nivoa kontaminacije ionima na PCB-ima ključna za garantovanje kvaliteta i pouzdanosti elektronske robe.

19. Mašina za ispitivanje naponske otpornosti izolacije koristi se za provođenje ispitivanja naponske otpornosti izolacije kako bi se potvrdilo da izolacijski materijal i strukturni raspored štampane ploče odgovaraju standardnim specifikacijama. Ovo osigurava da štampana ploča ostane izolovana u redovnim radnim uslovima, sprečavajući potencijalne kvarove izolacije koji bi mogli dovesti do opasnih incidenata. Analizom rezultata ispitivanja, svi osnovni problemi sa štampanom pločom mogu se brzo identifikovati, što usmjerava dizajnere u poboljšanju rasporeda i strukture izolacije ploče radi povećanja njenog kvaliteta i performansi.

Mašina za ispitivanje naponske izolacije

UV spektrofotometar

20. UV spektrofotometar: UV spektrofotometar se koristi za mjerenje karakteristika apsorpcije svjetlosti fotosenzitivnih materijala nanesenih na štampane ploče. Ovi materijali, obično fotorezisti koji se koriste u proizvodnji štampanih ploča, odgovorni su za stvaranje uzoraka i linija na pločama.

Funkcije UV spektrofotometra uključuju:

1) Mjerenje karakteristika apsorpcije svjetlosti fotorezista: Analizom karakteristika apsorpcije fotorezista u ultraljubičastom spektru može se odrediti stepen apsorpcije ultraljubičaste svjetlosti. Ove informacije pomažu u podešavanju formulacije i debljine premaza fotorezista kako bi se osigurale njegove performanse i stabilnost tokom fotolitografije.

2) Određivanje parametara ekspozicije fotolitografije: Analizom karakteristika apsorpcije svjetlosti fotorezista mogu se odrediti optimalni parametri ekspozicije fotolitografije, kao što su vrijeme ekspozicije i intenzitet svjetlosti. To osigurava preciznu replikaciju uzoraka i linija na fotorezist sa štampane ploče.

21. pH metar: U procesu proizvodnje štampanih ploča, obično se koriste hemijski tretmani poput kiseljenja i čišćenja lužinama. pH metar se koristi kako bi se osiguralo da pH vrijednost rastvora za tretman ostane unutar odgovarajućeg raspona. Ovo osigurava efikasnost, performanse i stabilnost hemijskog tretmana, čime se poboljšava kvalitet i pouzdanost proizvoda, a istovremeno osigurava sigurno proizvodno okruženje.